MPDB® Pocket Profile Cooling

SPE Award 2024 - 1. Platz in der Kategorie "enabler technology"

MPDB® Pocket Profile Cooling Technologie

Rohstoffhersteller: AKRO-PLASTIC GmbH

Werkzeughersteller: Solidtec GmbH

Teilehersteller: Erwin Quarder Systemtechnik GmbH

Weitere Beteiligte: Erbslöh Aluminium GmbH

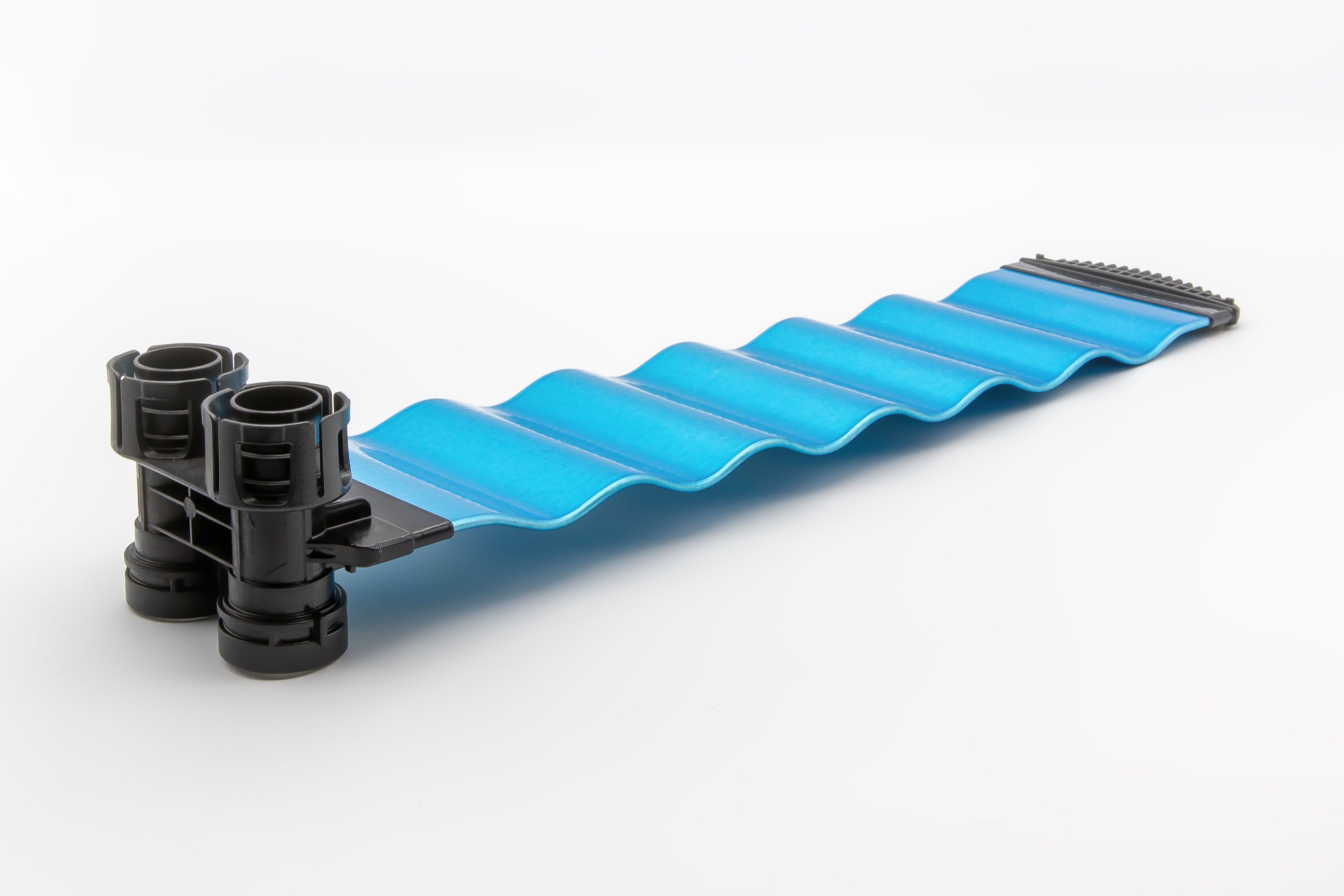

Die MPDB® Pocket Profile Cooling Technologie ist eine hochinnovative Lösung, die Kosten senkt, Toleranzen reduziert und Ressourcen schont. Sie ermöglicht die radial-umlaufende Verbindung von Kunststoffendstücken an Aluminium-Multiportprofile (MPPs) mithilfe, des MPDB®-Verfahrens. Diese Technologie wird bei der Kühlung von zylindrischen und prismatischen Batteriezellen in Elektrofahrzeugen (BEVs) eingesetzt.

Im Gegensatz zum aktuellen Stand der Technik, bei dem Endstücke aus Aluminium gefräst und anschließend in großen Vakuumöfen hartgelötet werden, bietet das MPDB®-Verfahren erhebliche Vorteile. Es ermöglicht eine heliumdichte und langzeitstabile Verbindung zwischen Metall und Kunststoff. Die Endstücke, die zuvor aus dem Vollen gefräst wurden, können nun effizient und kostengünstig im Spritzgussverfahren in Mehrfach-Kavitäten hergestellt werden. Der Herstellungsprozess ist dabei äußerst schnell und benötigt weniger als sieben Sekunden, was zu erheblichen Einsparungen an Energie und Kosten führt.

Image dimensions not found

Change image or reupload it

Materialauswahl

Verwendet wird dabei das Polyketon AKROTEK® PK VM 30 schwarz (4896), das durch seine extrem hohe Dehnung über die gesamte Lebensdauer des Produkts nicht plastifiziert und im linear-elastischen Bereich bleibt. Dadurch werden Kriechprozesse bei wechselnder Druck- und Temperaturbelastung nahezu eliminiert. Das Material zeichnet sich zudem durch eine hervorragende Langzeitbeständigkeit gegen Glykol/Wasser-Gemische aus. Im Falle eines Thermal Runaways bietet es zusätzlichen Schutz, da es nicht schmilzt, sondern sich vernetzt und zu Duroplast wird, wodurch eine schützende Barriere entsteht.

Bauteilfertigung

In der Bauteilfertigung werden die Kunststoffteile vorab gespritzt und bereitgestellt. Das abgelängte, gerade Aluminium-Pocketprofil wird an den Enden mit einer Mikro- und Nanostruktur versehen. Anschließend werden die Enden des Aluminiumprofils lokal auf die Schmelztemperatur des Kunststoffs erwärmt und mit den vorgefertigten Kunststoffendstücken verbunden. Dieser Prozess dauert weniger als sieben Sekunden.

Durch die lokale Erwärmung und den automatischen Fügeprozess können Längentoleranzen des Aluminiumprofils ausgeglichen und die Gesamttoleranzen reduziert werden. Dies führt dazu, dass weniger Thermal-Interface-Material beim Batterieaufbau benötigt wird, was sowohl die Performance steigert als auch das Gewicht reduziert. Die Kunststoffendstücke sind zudem bis zu 50 % leichter und können kostengünstig mit zusätzlichen Funktionselementen wie Greifpositionen für automatisches Handling, Dichtungselementen oder sogar Sensoren ausgestattet werden.

Eine neue elektrisch isolierende UV-Beschichtung ermöglicht geringere Schichtdicken im Vergleich zur Pulverbeschichtung, was ebenfalls die Kosten und das Gewicht reduziert.

Die größte Herausforderung bestand darin, die Akzeptanz der Kunden für die neue MPDB®-Technologie zu gewinnen. Dies gelang uns durch die Herstellung von Prototypen sowie deren erfolgreiche Durchführung von Langzeittests, Detailanalysen und Validierungen. Dank dieser umfassenden Tests und positiven Ergebnisse konnten wir das Vertrauen unserer Kunden gewinnen. Das erste Produkt dieser innovativen Technologiefamilie wird 2025 in Serie gehen.